https://youtu.be/A253pwdvY3s

Bien que le firmware téléchargé Marlin a déjà un étalonnage standard pour la résolution de l’axe, vous devrez passer par cette étape si vous voulez une imprimante précise. Ici vous direz au firmware les pas par millimètre dont votre machine a réellement besoin. Cette valeur dépend des pas par tour de votre moteur et de la taille de la tige de chaque axe. En faisant cela, nous nous assurons que le mouvement de la machine correspond bien à des distances dans le g-code.

Apprendre à faire ca vous permettra de fabriquer votre propre CNC indépendamment du type et de la taille des composants.

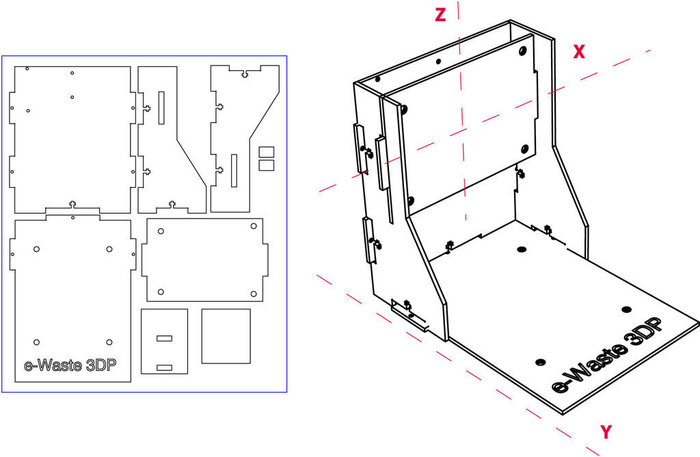

Ici X, Y et Z ont les mêmes tiges filetées donc les valeurs d’étalonnage seront les mêmes (mais cela pourrait ne pas être le cas si vous utilisez différents composants pour les différents axes).

Le nombre de pas nécessaires au moteur pour déplacer le chariot de 1mm dépend de:

. Le rayon de la poulie.

. Les pas par tour de notre moteur pas à pas.

. Les réglages de micro-pas à pas dans les composants électroniques (dans notre cas 1/16, ce qui signifie que pour un signal (correspondant à un pas), seulement 1/16 d’une étape est réalisée, donnant une plus grande précision au système).

Nous avons mis cette valeur dans le firmware (stepspermillimeter).

Pour l’axe Z:

Utilisation de l’interface du contrôleur (Repetier) :nous disons à l’axe Z de se déplacer sur une certaine distance et mesurons le déplacement réel.

A titre d’exemple, nous demandons un déplacement de 10mm et mesurons un déplacement de 37.4mm.

N étant le nombre d’étapes définies dans stepspermillimeter dans le microprogramme (X = 80, Y = 80, Z = 2,560, EXTR = 777,6).

N = 2560

N = N * 10 / 37,4

La nouvelle valeur doit être 682,67.

Nous répétons ca 3 ou 4 fois (la recompilation et le chargement du firmware pour le contrôleur), afin que nous obtenions une meilleure précision.

Dans ce projet, nous n’avons pas utilisé de butées afin de construire une machine plus abordable, mais elles pourraient être intégrées facilement et le firmware fonctionnerait en l’état. L’absence de butées va nous forcer à mettre manuellement la machine à l’origine de la zone d’impression.

Nous sommes prêts pour un premier test, nous pouvons utiliser un stylo pour tester si les distances dans le dessin sont corrects.

Quelqu'un saurait me dire ce qui est utilisé pour comme buse d'extrusion? Je ne vois aucune référence à la buse au système de chauffe et au ventilateur.